إنتاج قطاعات الألومنيوم

إنتاج قطاعات الألومنيوم

في دلمار لإنتاج قطاعات الألومنيوم، نحن متخصصون في إنتاج مجموعة متنوعة من القطاعات المنتظمة ، بما في ذلك الزوايا، القضبان، الأنابيب، المربعات، المستطيلات، الصفائح المسطحة، والمزيد.

عن قطاعات الألومنيوم

دلمار لإنتاج قطاعات الألومنيوم

دلمار رسخت مكانتها كمورد رائد لحلول الألومنيوم في منطقة الشرق الأوسط وشمال إفريقيا، وأوروبا، والولايات المتحدة الأمريكية، حيث نقدم حلولًا مبتكرة ومتطورة تتميز بأعلى مستويات الجودة، وأسعار تنافسية، وتجربة مبيعات استثنائية.

الطاقة الإنتاجية

تبلغ الطاقة الإنتاجية السنوية الحالية لدينا 85,000 طن من قطاعات الألومنيوم عبر خمسة مصانع. يتم تخصيص 40% من إنتاجنا للسوق المحلي، بينما يتم تصدير 60% إلى عملائنا في الشرق الأوسط وشمال إفريقيا، وأوروبا، والولايات المتحدة، نظرًا لامتثالنا للمعايير الدولية وحصولنا على شهادات الجودة العالمية.

منشآت الإنتاج

تعتمد عملية سحب الألومنيوم على تشكيل سبائك الألومنيوم من خلال سحبها عبر إسطمبة بتصميم قطاع عرضي معين، مما يعزز عمليات التجميع، ويحسن القوة والصلابة، وينتج قطاعات خفيفة الوزن مقاومة للتآكل وتتمتع بموصلية حرارية وكهربائية ممتازة.

معظم سبائك الألومنيوم المسحوبة تتميز بخفة الوزن ومقاومة التآكل. يتم تسخين الألومنيوم حتى يصبح طريًا وقابلًا للتشكيل، ثم يُدفع عبر فتحة مصممة في الإسطمبة لإنشاء القطاع المطلوب، وبعد ذلك يتم تبريده وتصلّبه في شكله الجديد. عادةً، يمكن تعديل فتحة الإسطمبة لإنشاء أشكال وأحجام مختلفة لتلبية احتياجات المستخدم المحددة.

تجد قطاعات الألومنيوم المسحوبة تطبيقات متعددة في الصناعات المختلفة، مثل صناعة السيارات، وقطاع البناء والتشييد، والأثاث، وذلك بفضل متانتها وخفة وزنها ومقاومتها العالية للتآكل، بالإضافة إلى إمكانية إعادة تدويرها.

الإمكانات الإنتاجية

الأحجام القصوى قد تختلف حسب السبيكة، وسمك المادة، وتعقيد التصميم، ومستوى الدقة المطلوب. يُرجى التواصل معنا لمعرفة الحدود المحددة.

معالجة السطح

تمتلك دلمار منشأة متكاملة لمعالجة الأسطح، حيث نقدم أحدث تقنيات الأنودة (Anodising) والدهان الكهروستاتيكي بالبودرة.

قسم التعبئة والتغليف

نتبع المعايير العالمية في عمليات التغليف لدينا، مع توفير ثلاثة خيارات تغليف:

- التغليف الحلزوني

- التغليف بالكرتون

- التغليف بشرائط التغليف القابلة للانكماش

معيار الجودة

نلتزم بالمعايير الدولية مثل EN، DIN، ASTM وغيرها لضمان أعلى مستويات الجودة في منتجاتنا.

قسم مراقبة الجودة

تُجرى اختبارات الجودة بانتظام أثناء وبعد الإنتاج لضمان منتج نهائي خالٍ من العيوب. للحفاظ على التزامنا بالجودة، نستخدم أجهزة اختبار الجودة من Engview لقياس الأبعاد وفحص الأسطح. يساعدنا هذا النظام، الذي تم تطويره وتصنيعه بواسطة Engview، على تحسين الجودة، وتقليل معدل الفاقد، وخفض التكاليف، وزيادة الإنتاجية، مما يعزز مكانتنا كواحد من أفضل مصنعي الألومنيوم في مصر.

قدرات التشغيل

لقد اكتسبت دلمار لإنتاج قطاعات الألومنيوم سمعة مرموقة بفضل موثوقية منتجاتها، والتي تُستخدم في مجموعة واسعة من التطبيقات والصناعات.

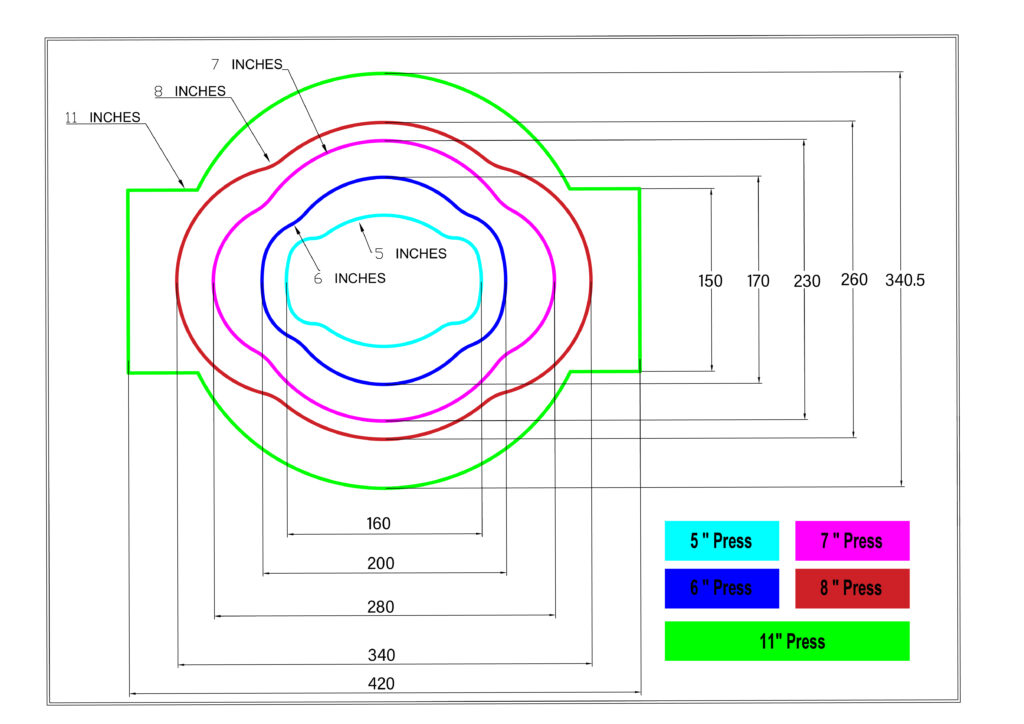

لدينا فريق من الموظفين المؤهلين وذوي الخبرة، القادرين على إنتاج قطاعات ألومنيوم عالية الجودة باستخدام 12 مكبس سحب حديث بمقاسات 5″، 6″، 7″ و11″. تصل الطاقة الإنتاجية الإجمالية السنوية إلى أكثر من 85,000 طن.

بفضل هذه القدرة، يمكننا تلبية متطلبات عملائنا وإنتاج مجموعة واسعة من القطاعات بسبائك 6082، 6005، 6060، 6063، 6061 أو سبائك أخرى عند الطلب، بطول أقصى يصل إلى 12,000 مم ووزن أقصى يصل إلى 20 كجم/م.

جميع مكابس السحب لدينا تستخدم أحدث برامج التصنيع لتقليل الهدر في الإنتاج وزيادة كفاءة استخدام الألومنيوم المعاد تدويره. يتم جمع 100% من نفايات الألومنيوم الناتجة أثناء السحب ثم إعادة تدويرها إلى سبائك ألومنيوم جديدة للاستخدام في الإنتاج المستقبلي.

لا تقتصر إمكانيات دلمار على 12 مكبس سحب فحسب، بل تشمل أيضًا العديد من خطوط المعالجة والتشطيب، مما يمكننا من إدارة عملية الإنتاج بالكامل – من الاستفسار إلى التسليم: السحب، الدهان بالبودرة، والتشغيل الآلي.

تُعد خطوط الدهان بالبودرة لدينا الأكثر تقدمًا من نوعها في مصر، مما يسمح بدهان القطاعات المسحوبة بمجموعة واسعة من التشطيبات القياسية وغير القياسية – بما في ذلك جميع ألوان RAL وفقًا لمعايير Qualicoat.

تشمل تقنيات معالجة السطح لدينا: الدهان بالبودرة، الأنودة، الألوان الخشبية .

تشمل عمليات المعالجة الأولية: إزالة الشحوم، الصنفرة بواسطة محلول كيميائي ، التخميل وفقًا لمعيار Qualicoat Seaside.

المساحيق التي نستخدمها تشمل: بوليستر، بولي يوريثان، هجين، PVDF من AkzoNobel، Jotun وPPG.

تفاصيل حول قدراتنا في الدهان على الخط الأفقي ؛ جميع أنواع القطاعات، والصفائح الألومنيوم، بطول يصل إلى 7.5 متر، ووزن 100 كجم/القطاعات.

تفاصيل حول قدراتنا في الدهان على الخط الرأسي ؛ لقطاعات المصنوعة من الألومنيوم التي يصل طولها إلى 7 أمتار، ووزنها 45 كجم/القطاعات.

طاقة إنتاجية تصل إلى 20 ألف طن من الألومنيوم المدهون سنويا.

مقدمة في عملية سحب الألومنيوم

في عالم التصنيع الواسع، تبرز بعض العمليات بفضل براعتها وتأثيرها التحولي. يُعد بثق الألومنيوم واحدة من هذه التقنيات المذهلة. في جوهرها، تعتمد هذه العملية على تشكيل سبائك الألومنيوم إلى أشكال ذات مقاطع عرضية محددة. يمكن تشبيهها بضغط مادة مرنة عبر فتحة ذات تصميم معين في قالب، تمامًا كما نضغط معجون الأسنان من الأنبوب. هذه التقنية البسيطة لكنها فائقة الذكاء تتيح إنتاج تصاميم وهياكل معقدة، مع الحفاظ على قوة الألومنيوم وخفة وزنه الفريدة.

لا يمكن المبالغة في أهمية عملية السحب بالألومنيوم في التصنيع المعاصر. ومع سعي الصناعات إلى تحقيق الكفاءة والفعالية من حيث التكلفة والاستدامة، تبرز عملية السحب بالألومنيوم كأولوية، حيث توفر مرونة لا مثيل لها في التصميم، جنبًا إلى جنب مع المتانة التي تتطلبها التطبيقات الحديثة. من الإطارات الأنيقة لسياراتنا والعوارض القوية التي تدعم منازلنا إلى المكونات المعقدة لأجهزتنا الإلكترونية، فإن الأدلة على تأثير عملية السحب بالألومنيوم موجودة في كل مكان حولنا.

ما هو سحب الألومنيوم؟

في جوهره، يعتبر سحب الألومنيوم عملية تحويلية. وبعبارة بسيطة، فإنه يتضمن دفع كتلة ألومنيوم مسخنة مسبقًا (كتلة أسطوانية صلبة من الألومنيوم) عبر فتحة ذات شكل في إسطمبة . تحدد فتحة إسطمبة هذه القطاع العرضي للجزء المسحوب. ومع دفع الألومنيوم عبر إسطمبة ، فإنه يأخذ هذا الشكل المحدد، ويظهر على الجانب الآخر كقطعة طويلة ذات القطاع المطلوب.

ولكن من أين نشأت هذه العملية البارعة؟ يمكن تتبع جذور عملية السحب إلى آلاف السنين. فقد استخدم المصريون القدماء شكلاً أساسياً من أشكال السحب لإنتاج المجوهرات الذهبية، حيث كانوا يدفعون المعدن القابل للطرق عبر اسطمبات لإنشاء قطع زخرفية معقدة. واستمر مفهوم السحب للمعادن لأغراض وظيفية وجمالية عبر العصور، حيث أصبح الرصاص والقصدير من المواد الشائعة للسحب بحلول القرن الثامن عشر.

ولكن لم يظهر الألومنيوم لأول مرة في مشهد السحب حتى أوائل القرن العشرين. فقد جعلته وفرته، إلى جانب خصائصه الفريدة ــ الخفة والقوة والمقاومة للتآكل ــ مرشحاً جذاباً للسحب. ومع تطور التكنولوجيا وظهور إمكانات الألومنيوم بشكل أكثر وضوحاً، نمت الصناعة بشكل كبير. واليوم، تسمح عمليات السحب الحديثة للألومنيوم، المدعومة بالآلات المتقدمة والتقنيات المكررة، بمجموعة أوسع من التطبيقات، من الفضاء إلى الهندسة المعمارية.

عملية سحب الألومنيوم

يتطلب فهم عملية سحب الألومنيوم إلقاء نظرة تفصيلية على الخطوات التي تحول كتلة بسيطة إلى قطاع مصنوع بدقة. ورغم أن العملية تبدو مباشرة، إلا أنها تتويج لتقنيات ومنهجيات دقيقة تضمن سلامة المنتج النهائي وجودته.

1. تحضير البليت:

تبدأ الرحلة بالقطعة المعدنية، وهي عبارة عن كتلة أسطوانية صلبة من الألومنيوم. تُقطع القطع المعدنية من قطع ألومنيوم أطول. قبل أي شيء آخر، تخضع هذه القطع المعدنية للتنظيف لضمان عدم تداخل الملوثات مع عملية السحب . يتم اختيار حجم القطعة المعدنية (القطر والطول) بناءً على حجم القطاع وطول السحب المطلوب .

2. التسخين :

لكي يصبح الألومنيوم قابلاً للطرق بدرجة كافية ليتم دفعه عبر إسطمبة ، فإنه يحتاج إلى التسخين. توضع الكتل في فرن، حيث يتم تسخينها إلى درجات حرارة تتراوح بين 425 درجة مئوية إلى 500 درجة مئوية، مما يجعلها لينة ولكن ليست منصهرة.

3. السحب من خلال الإسطمبة :

بمجرد تسخينها، يتم نقل الكتلة إلى مكبس السحب. هنا، يضغط المكبس الهيدروليكي، مما يدفع البليت الساخن عبر الإسطمبة . عندما يخرج الألومنيوم من إسطمبة ، فإنه يأخذ شكلها ، ويتحول من أسطوانة بسيطة إلى قطاع تفصيلي.

4. التبريد والإستقامة :

بعد عملية السحب، يجب تبريد قطاع الألومنيوم الطويل أثناء السحب . ويتم ذلك عادةً باستخدام المراوح أو رذاذات المياه. وبمجرد التبريد، قد ينحني القطاع قليلاً بسبب التغيرات في درجات الحرارة والضغوط التي يتعرض لها أثناء عملية السحب. ولتصحيح هذا، يتم تقويم القطاع بينما لا يزال قابلاً للانثناء قليلاً.

5. التقطيع :

تتضمن الخطوة الأخيرة تقطيع القطاع المسحوب إلى الأطوال المطلوبة. يتم استخدام المناشير الدقيقة لضمان جودة قطع نظيفة ودقيقة، مما ينتج عنه قطع جاهزة لمزيد من المعالجة أو التطبيق النهائي.

سبائك الألومنيوم المستخدمة في السحب

إن قابلية الألومنيوم للسحب وقوته وخفة وزنه تجعله خيارًا شائعًا في العديد من الصناعات. ومع ذلك، فإن الألومنيوم النقي له حدوده. لتعزيز خصائص معينة وجعل المعدن مناسبًا لتطبيقات مختلفة، يتم سبك الألومنيوم مع عناصر أخرى. هذه التركيبات، المعروفة باسم سبائك الألومنيوم، ضرورية في عملية السحب .

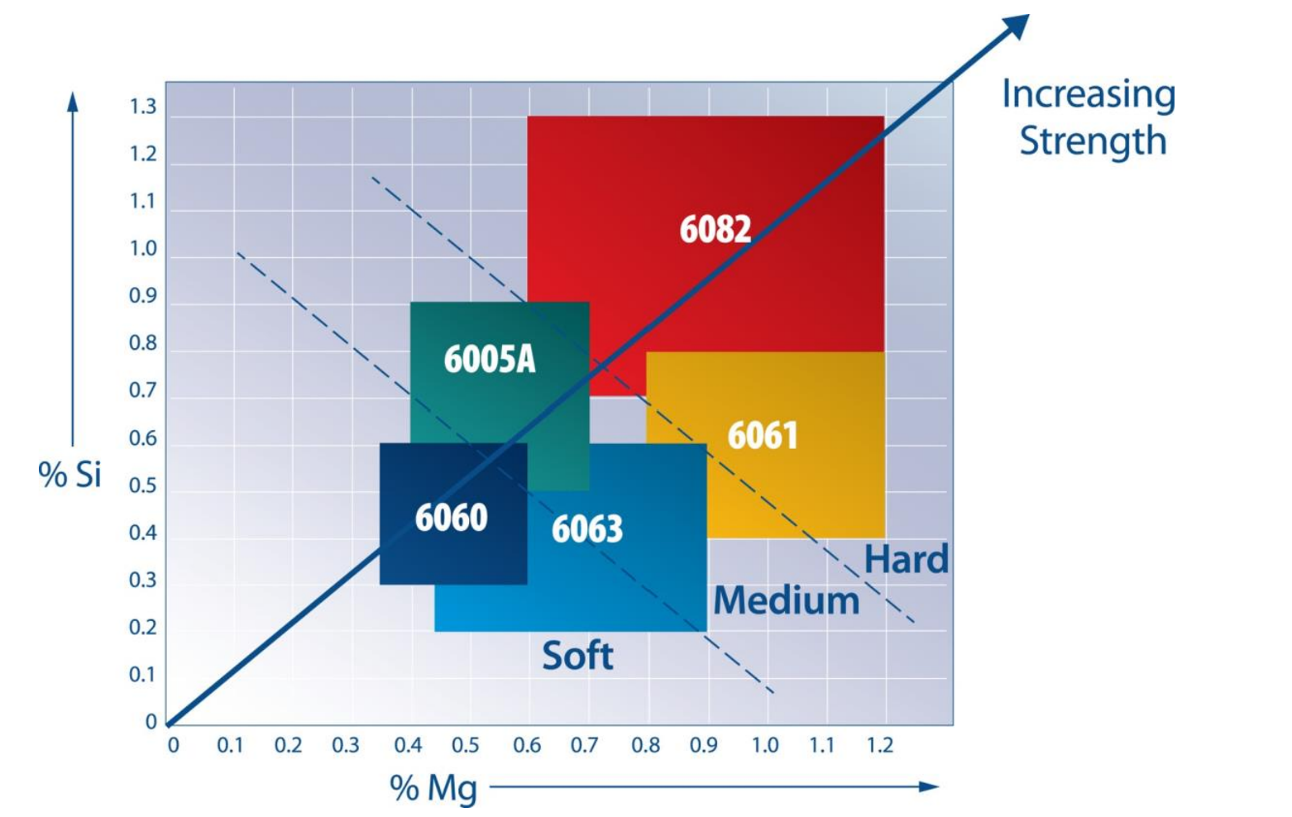

نظرة عامة على السبائك الشائعة المستخدمة في دلمار وخصائصها:

سلسلة 6000 – Al + Mg + Si

6061 الألومنيوم: هذا السبائك عبارة عن مزيج من الألومنيوم والمغنيسيوم والسيليكون. وهو مشهور بمقاومته الممتازة للتآكل وقابليته لللحام وقوته. وغالبًا ما يستخدم في التطبيقات الهيكلية وهو أيضًا مفضل للإطارات والتجهيزات وحتى بعض أجزاء الطائرات.

6063 الألومنيوم: بتركيبة مشابهة لـ 6061 ولكن بنسب مختلفة قليلاً، فإن هذا السبائك أكثر قابلية للتشكيل ويتقبل التشطيبات السطحية عالية الجودة. غالبًا ما يتم استخدامه في إطارات النوافذ وإطارات الأبواب والسحب المعماري.

6082 الألومنيوم: يتمتع بقوة عالية ومناسب لسحب القطاعات العرضية التي ليست معقدة للغاية. التطبيقات النموذجية هي هياكل حمل الأحمال في صناعة السفن والموانئ والنقل والبناء مثل المنصات والجسور والسلالم والسقالات والدرابزين. المادة مناسبة للأكسدة لأغراض الحماية.

6005 الألومنيوم: يتمتع بقوة أكبر من 6063 ولكنه أصعب قليلاً في السحب. تتحمل المادة استطالة قليلة نسبيًا قبل أن يحدث تشوه دائم في حالة المعالجة الحرارية. يمكن أن يتعرض هذا السبائك لتآكل بين البلورات أكبر من 6060 و6063 و6082. وهو مناسب للأنودة لأغراض الحماية ولكن جودة السطح تجعل التشطيب الزخرفي أكثر صعوبة.

6060 الألومنيوم: يتميز بقوة متوسطة ويسهل تشكيله حتى في القطاعات العرضية المعقدة. هذا السبائك هي أكثر سبائك السحب استخدامًا. يتمتع بقابلية جيدة للتشكيل أثناء الانحناء في حالة عدم المعالجة الحرارية. التطبيقات النموذجية هي السحب للنوافذ والأبواب والإضاءة والمظلات والدرابزين والأثاث. هذه المادة مناسبة للغاية للأكسدة، سواء لأسباب زخرفية أو وقائية.

تتميز سبائك سلسلة 6000 بقابلية جيدة للسحب ويمكن معالجتها حراريًا عند درجة حرارة السحب. بالإضافة إلى ذلك، تمتلك هذه السبائك قوة متوسطة إلى عالية، وهي سهلة اللحام وتوفر مقاومة جيدة للتآكل، حتى في البيئات البحرية. يتم استخدام الجزء الأكبر من المواد المسحوبة في الهياكل الحاملة للأحمال نظرًا لهذه الخصائص. وتُستخدم هذه السبائك في الهياكل الحاملة للأحمال سواء على اليابسة أو في البحر.

إن تعدد استخدامات عملية السحب بالألومنيوم أمر رائع حقًا. فهي تلبي احتياجات العديد من الصناعات، ولكل منها متطلباتها الفريدة، سواء كانت الأشكال المعقدة المطلوبة في التصميمات المعمارية أو المكونات عالية القوة المطلوبة في صناعة الطيران. وبخلاف قابليتها للطرق والتكيف، تؤكد هذه العملية على أهمية كفاءة المواد ودقتها واستدامة استخدامها.

بالنسبة للمصنعين والمصممين وكل من يشارك في سلسلة إنتاج دلمار، إنها حقبة مثيرة. ومع تقدم التكنولوجيا وتغير الاحتياجات العالمية، توفر عملية السحب بالألومنيوم منصة للابتكار والتطور. إنها لوحة تلتقي فيها الإبداع بالوظائف، والنتائج عبارة عن منتجات ملموسة تشكل عالمنا اليومي.

تستخدم مجموعة دلمار أحدث التقنيات وأفضل الممارسات، من أجل الحفاظ على مستويات عالية من رضا العملاء.

قدرات الإنتاج

حجم المكبس

عدد المكابس

القدرة / سنويًا (طن)

5 " مكبس

2

7200

6 " مكبس

1

5000

7 " مكبس

6

36.000

8 " مكبس

2

20.000

11 " مكبس

1

18.000

مجموعة المنتجات

نحن، دلمار لإنتاج قطاعات الألومنيوم، نخدم مجموعة واسعة من القطاعات الصناعية والتي تشمل الهندسة المعمارية والهندسة الصناعية وقطاع البناء والتشييد وصناعة السيارات في جميع أنحاء العالم. نقوم بإنتاج مجموعة متنوعة من القطاعات المنتظمة مثل الزوايا، القضبان، الأنابيب، المربعات، المستطيلات، وقطاعات I-bars وغيرها. سواء كنت تعمل على مشروع صناعي أو تسعى إلى تطوير مكونات السيارات الخاصة بك، فإن لدينا الخبرة والمعرفة اللازمة لتقديم الحل المثالي الذي يلبي احتياجاتك. اخترنا للحصول على منتجات عالية الجودة مصممة خصيصًا لتناسب متطلباتك الفريدة.

خدمات

التصنيع

مجهز بمجموعة من الماكينات بقدرات تشغيلية عالية، تشمل:

عمليات التفريز،و الثقب، والتثقيب بالدق ، والمكابس , والقلاوظ، والتشكيل، والتقطيع الدقيق . هذه العمليات كلها متاحة للقطاعات الألومنيوم الطولية (6 متر أو أكثر)، وايضاً متاحة إلى اجزاء القطاعات الالومنيوم الصغيرة، وذلك حسب متطلبات العميل والرسومات الخاصة ويتم تنفيذ هذه العمليات بجودة عالية .

خط تجميع قطاعات الألومنيوم العازلة للحرارة

نحن لدينا خط تجميع Thermal break ذو كفاءة عالية مكون من:

* ماكينة CNC ذات 6 محاور لعملية knurling مع جهاز إدخال الشريط (ماكينتان).

* ماكينة CNC ذات 11 محورًا Rolling(ماكينة واحدة) .

* نظام مناولة أوتوماتيكي.

مميزات خط

1. السرعات (الإنتاجية):

* 0-60 متر/دقيقة knurling .

* 0-60 متر/دقيقة Rolling .

2.scanning QR للقطاعات (تعريف القطاعات وتحديدها )

3. مناسب لمجموعة واسعة من القطاعات ذات الأشكال التقليدية والخاصة.

4. Knurling مدى ماكينة :

380 × 260 مم

5. Rolling مدى ماكينة :

210 × 390 مم

أحدث التطورات

1. توسيع حضورنا في السوق العالمية

استجابة للظروف الاقتصادية المتغيرة ونقص المواد، قمنا بتسريع استراتيجية التصدير لدينا، وتوسعنا بنجاح في 11 سوقًا دولية جديدة. يعكس هذا الإنجاز التزامنا بالنمو وتنويع السوق، مما يضمن بقاء دلمار لاعباً رئيسياً في صناعة قطاعات الألومنيوم العالمية.

- استهداف المناطق ذات الطلب المرتفع في أوروبا وأفريقيا والشرق الأوسط.

- تعزيز مرونة سلسلة التوريد للتغلب على نقص المواد المحلية.

- بناء شراكات مع العملاء الدوليين الرئيسيين لتحقيق نمو مستدام للسوق.

2. الإنتاج المتقدم والابتكار

لقد استثمرنا في أحدث التقنيات والأتمتة لتلبية الطلب المتزايد على قطاعات الألومنيوم عالية الأداء. تتيح لنا هذه التطورات ما يلي:

- تعزيز كفاءة الإنتاج باستخدام خطوط السحب الحديثة.

- تحقيق أعلى مستوى من الدقة والجودة في تصنيع القطاعات.

- تقليل أوقات التسليم مع الحفاظ على اتساق المنتج.

3. حلول الألومنيوم المستدامة وعالية الجودة

في دلمار، نضع الاستدامة والتميز في المنتجات على رأس أولوياتنا. وتتضمن أحدث مبادراتنا ما يلي:

- طرق الإنتاج الصديقة للبيئة لتقليل الأثر البيئي.

- سبائك الألومنيوم عالية الجودة لتحقيق القوة والمتانة الفائقة.

- تقنيات تشطيب الأسطح المبتكرة لتعزيز مقاومة التآكل والجاذبية الجمالية.

4. تعزيز مكانتنا في الصناعة

من خلال التكيف مع متطلبات السوق والتوسع عالميًا، تواصل مجموعة دلمار الصناعية وضع معايير جديدة في إنتاج قطاعات الألومنيوم. ويضمن تركيزنا الاستراتيجي على الابتكار والاستدامة والنمو الدولي أن نظل رائدين جديرين بالثقة في الصناعة.