Production de profilés en aluminium

Production de profilés en aluminium

Chez Delemar pour la production de profilés en aluminium, nous sommes spécialisés dans la fabrication d'une gamme diversifiée de profilés standards, notamment des angles, des barres, des tubes, des carrés, des rectangles, des plats, etc.

À propos

Delemar pour la production de profilés en aluminium

Delemar s'est positionné comme le fournisseur privilégié de solutions en aluminium dans la région MENA, en Europe et aux États-Unis, offrant des solutions innovantes et avancées caractérisées par la plus haute qualité, des prix compétitifs et une expérience de vente exceptionnelle.

Capacité de production

Notre capacité de production annuelle actuelle s'élève à 85 000 tonnes de profilés en aluminium répartis dans nos cinq usines. Quarante pour cent de notre production est destinée au marché local, tandis que les soixante pour cent restants sont exportés vers des clients de la région MENA, d'Europe et des États-Unis, grâce à notre conformité aux normes internationales et aux certifications de qualité.

Installations de production

L'extrusion de l'aluminium consiste à façonner un alliage d'aluminium en le forçant à travers une matrice présentant un profil de section spécifique. Ce procédé optimise l'assemblage, la résistance et la rigidité, et produit des profilés légers et résistants à la corrosion, dotés d'une excellente conductivité thermique et électrique.

La plupart des alliages d'aluminium extrudés sont légers et résistants à la corrosion. L'extrusion d'aluminium est un procédé qui consiste à chauffer l'aluminium jusqu'à ce qu'il devienne souple et malléable, puis à le forcer à travers une ouverture profilée dans une matrice pour créer un profil transversal spécifique. L'aluminium est ensuite refroidi et solidifié dans sa nouvelle forme. Généralement, l'ouverture de la matrice peut être modifiée pour créer différentes formes et tailles afin de répondre aux besoins spécifiques de l'utilisateur. Ce procédé permet aux fabricants d'extrusion d'aluminium de produire de grandes longueurs de profilés en aluminium, allant des tubes ou barres de base aux modèles extrêmement complexes.

L'aluminium extrudé trouve des applications dans diverses industries, notamment l'automobile, la construction et l'ameublement, en raison de sa durabilité, de sa légèreté, de sa résistance à la corrosion et de sa recyclabilité.

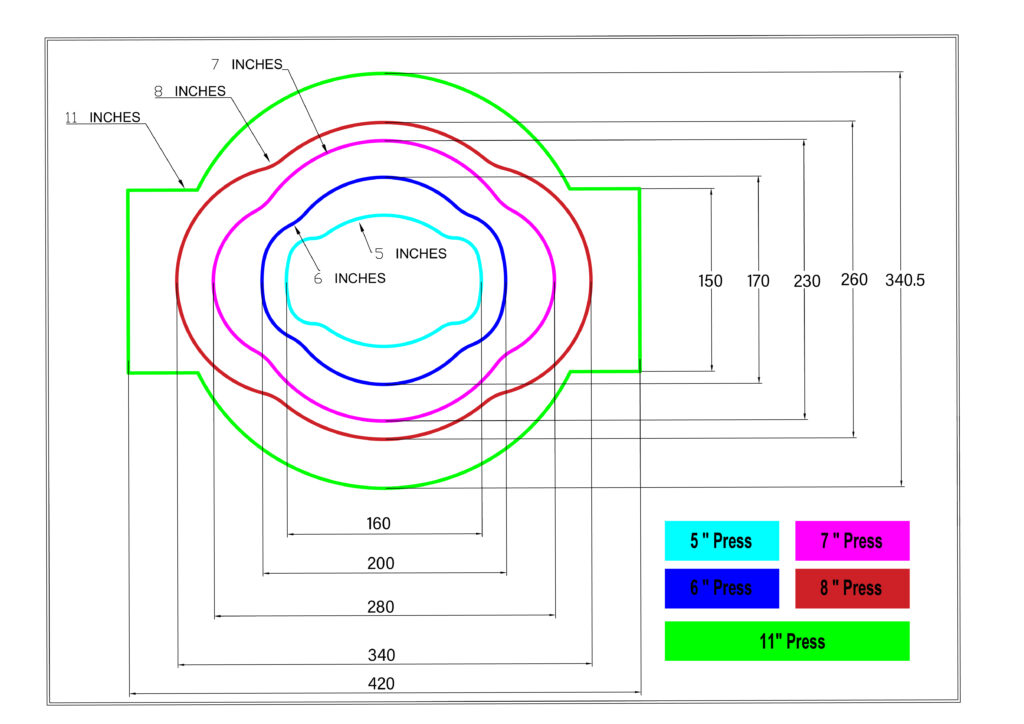

Capacités de production

Les dimensions maximales peuvent varier en fonction de l'alliage, de l'épaisseur du matériau, de la complexité et des tolérances. Veuillez nous contacter pour connaître les limites définies.

Traitement de surface

Delemar dispose d'une installation complète de traitement de surface offrant les traitements les plus récents tels que l'anodisation et la peinture en poudre électrostatique.

Département d'emballage

Nous adhérons aux normes mondiales dans nos processus d'emballage, en proposant trois options d'emballage :

- Emballage en spirale

- Carton

- Film rétractable

Norme de qualité

Norme de qualité Nous adhérons aux normes internationales applicables telles que EN, DIN, ASTM et autres pour garantir la plus haute qualité de nos produits.

Département de contrôle de la qualité

Des tests qualité sont effectués régulièrement pendant et après la production afin de garantir des produits finis impeccables. Pour respecter notre engagement qualité, nous utilisons les machines de contrôle qualité Engview pour la mesure dimensionnelle et l'inspection de surface. Ce système, développé et fabriqué par Engview, nous permet d'améliorer la qualité, de réduire les taux de rebut, de diminuer les coûts et d'accroître la productivité, consolidant ainsi notre position parmi les principaux fabricants d'aluminium en Égypte.

Capacités opérationnelles

Delemar pour la production de profilés en aluminium a acquis une réputation enviable pour la fiabilité de ses extrusions d'aluminium qui sont utilisées dans une large gamme d'applications et d'industries.

We have qualified and experienced employees ready to extrude high-quality aluminium profiles on 12 modern extrusion presses of 5″, 6″, 7″ and 11″. The total annual extrusion capacity reaches more than 85,000 tonnes.

With this capacity, we can fulfil our customers’ requirements and produce a wide range of profiles in alloys 6082, 6005, 6060, 6063, 6061 or others (on request), with a maximum length of 12,000 mm and a maximum weight of 20 kg/m.

Toutes les presses d'extrusion utilisent les derniers logiciels de fabrication pour réduire les déchets de production tout en augmentant l'utilisation efficace des billettes d'aluminium recyclées. 100 % des déchets d'aluminium générés lors de l'extrusion sont collectés puis recyclés en lingots d'aluminium pour la production future.

Delemar not only has 12 extrusion presses, but also several processing and finishing lines that make it possible to manage the entire production process – from enquiry to delivery: extrusion, powder coating and machining.

Our powder coating lines are the most advanced of their kind in Egypt. They enable the powder coating of extruded profiles in a wide range of standard and non-standard finishes – including the entire RAL colour palette according to the Qualicoat Standards.

Les traitements de surface que nous proposons sont : revêtement en poudre, anodisation, finition effet bois.

Procédé de prétraitement incluant dégraissage, double gravure, passivation selon Qualicoat Seaside.

Les poudres que nous utilisons sont du Polyester, du Polyuréthane, de l'Hybride, du PVDF d'AkzoNobel, Jotun et PPG.

Détails sur nos capacités de revêtement en poudre horizontal ; tous types de profilés, tôles d'aluminium, jusqu'à 7,5 mètres de long et 100 kg/profil.

Détails sur nos capacités de revêtement en poudre vertical ; pour les profilés en aluminium jusqu'à 7 mètres de long et 45 kg/profil.

Capacité de 20 000 tonnes d'aluminium revêtu par an.

Introduction à l'extrusion de l'aluminium

In the vast realm of manufacturing, certain processes stand out for their sheer ingenuity and transformative impact. Aluminium extrusion is one such marvel. At its core, aluminium extrusion is a technique used to transform aluminium alloy into Shapes with a definitive cross-sectional profile. Imagine pushing a malleable material through a shaped hole in a die, much like how we might squeeze toothpaste from a tube. This simple yet ingenious method allows for the creation of intricate designs and structures, all whilst maintaining the inherent strength and lightness of aluminium.

L'importance de l'extrusion d'aluminium dans l'industrie manufacturière contemporaine est indéniable. Alors que les industries recherchent efficacité, rentabilité et durabilité, l'extrusion d'aluminium s'impose comme un produit de pointe, offrant une flexibilité de conception inégalée, associée à la durabilité exigée par les applications modernes. Des châssis élégants de nos voitures aux robustes poutres soutenant nos maisons, en passant par les composants complexes de nos appareils électroniques, l'influence de l'extrusion d'aluminium est omniprésente.

Qu'est-ce que l'extrusion d'aluminium ?

L'extrusion de l'aluminium est avant tout un procédé de transformation. En résumé, il s'agit de forcer une billette d'aluminium préchauffée (un bloc cylindrique solide) à travers une ouverture profilée d'une matrice. Cette ouverture détermine le profil de la section de la pièce extrudée. En traversant la matrice, l'aluminium prend cette forme spécifique et ressort de l'autre côté sous forme d'une pièce allongée au profil souhaité.

Mais d'où vient ce procédé ingénieux ? Les origines de l'extrusion remontent à des milliers d'années. Les anciens Égyptiens utilisaient une forme d'extrusion basique pour produire des bijoux en or, poussant le métal malléable à travers des matrices pour créer des pièces décoratives complexes. Le concept d'extrusion des métaux à des fins fonctionnelles et esthétiques a perduré à travers les âges, le plomb et l'étain étant des matériaux couramment utilisés pour l'extrusion dès le XVIIIe siècle.

L'aluminium n'a cependant fait son apparition sur le marché de l'extrusion qu'au début du XXe siècle. Son abondance, combinée à ses propriétés uniques – légèreté, solidité et résistance à la corrosion – en faisait un candidat intéressant pour l'extrusion. Avec l'évolution des technologies et la mise en évidence du potentiel de l'aluminium, l'industrie a connu une croissance exponentielle. Aujourd'hui, les procédés modernes d'extrusion de l'aluminium, soutenus par des machines de pointe et des techniques perfectionnées, permettent un éventail d'applications encore plus large, de l'aérospatiale à l'architecture.

Le procédé d'extrusion de l'aluminium

Comprendre le processus d'extrusion de l'aluminium nécessite d'examiner en détail les étapes qui transforment une simple billette en un profilé de haute qualité. Ce procédé, d'apparence simple, est en réalité l'aboutissement de techniques et de méthodologies précises qui garantissent l'intégrité et la qualité du produit fini.

1. Préparation des billettes :

Le processus commence avec la billette, un bloc cylindrique d'aluminium massif. Les billettes sont découpées dans de longs rondins d'aluminium. Avant toute opération, ces billettes sont nettoyées afin de garantir qu'aucun contaminant ne perturbe le processus d'extrusion. La taille de la billette (diamètre et longueur) est choisie en fonction de la taille du profilé et de la longueur de l'extrusion prévue.

2. Chauffage :

Pour que l'aluminium soit suffisamment malléable pour passer à travers une matrice, il faut le chauffer. Les billettes sont placées dans un four, où elles sont chauffées à des températures comprises entre 425 °C et 500 °C, ce qui les ramollit sans les faire fondre.

3. Extrusion à travers la filière :

Une fois chauffée, la billette est transférée vers la presse d'extrusion. Un vérin hydraulique exerce alors une pression intense, poussant la billette ramollie à travers la filière. À sa sortie, l'aluminium prend sa forme, passant d'un simple cylindre à un profil détaillé.

4. Refroidissement et lissage :

Après l'extrusion, le long profilé d'aluminium continu doit être refroidi. Cette opération est généralement réalisée à l'aide de ventilateurs ou de jets d'eau. Une fois refroidi, le profilé peut se déformer légèrement en raison des variations de température et de pression subies lors de l'extrusion. Pour y remédier, le profilé est redressé alors qu'il est encore légèrement flexible.

5. Découpe :

L'étape finale consiste à découper le profilé extrudé aux longueurs souhaitées. Des scies de précision sont utilisées pour garantir des coupes nettes et précises, permettant ainsi d'obtenir des pièces prêtes pour un traitement ultérieur ou une application finale.

Alliages d'aluminium utilisés dans l'extrusion

La malléabilité, la résistance et la légèreté de l'aluminium en font un choix populaire dans de nombreux secteurs. Cependant, l'aluminium pur a ses limites. Pour améliorer certaines propriétés et adapter le métal à différentes applications, on l'allie à d'autres éléments. Ces combinaisons, appelées alliages d'aluminium, sont essentielles au processus d'extrusion.

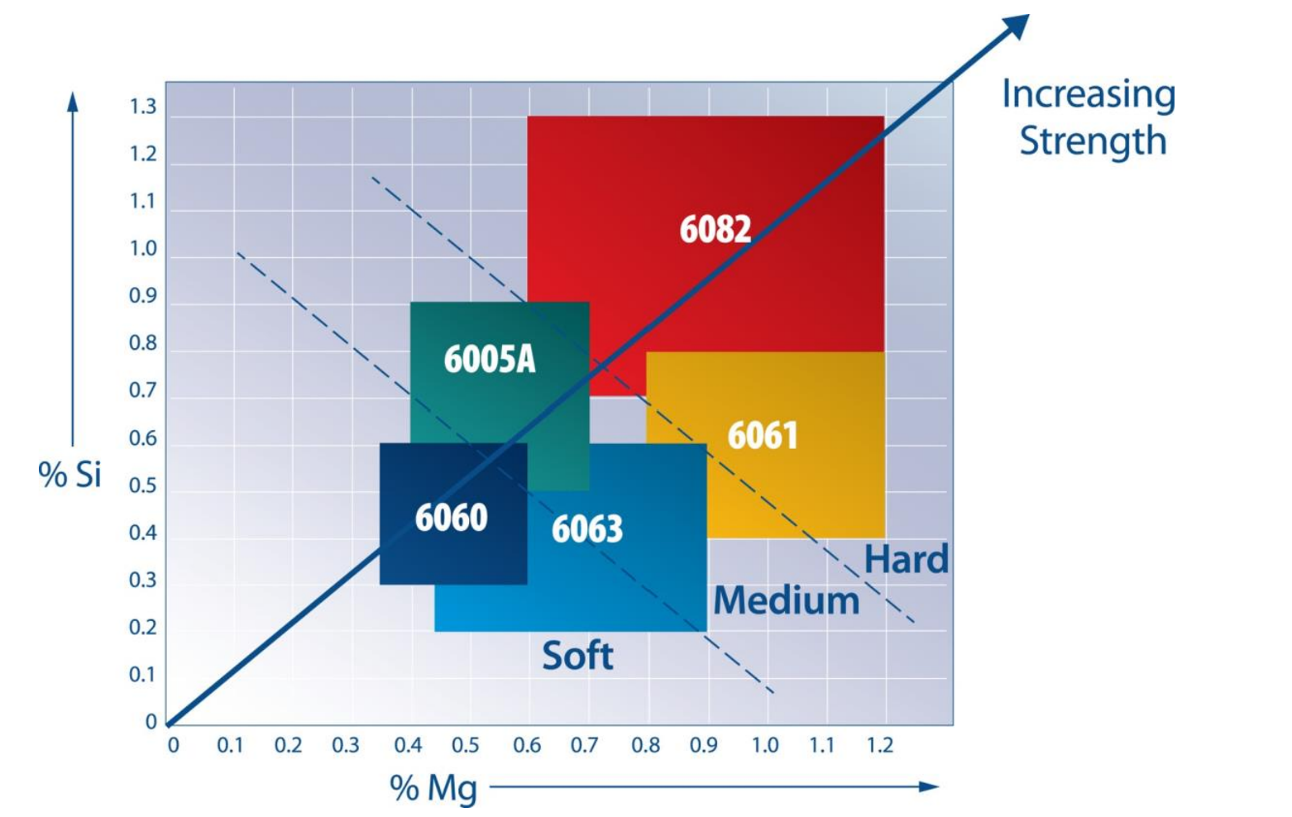

Aperçu des alliages couramment utilisés chez Delemar et de leurs propriétés :

Série 6000 – Al + Mg + Si

Aluminium 6061 : Cet alliage est un mélange d'aluminium, de magnésium et de silicium. Il est réputé pour son excellente résistance à la corrosion, sa soudabilité et sa robustesse. Il est souvent utilisé dans les applications structurelles et est également très apprécié pour les cadres, les ferrures et même certaines pièces d'avion.

Aluminium 6063 : De composition similaire à celle du 6061, mais avec des proportions légèrement différentes, cet alliage est plus malléable et permet des finitions de surface de haute qualité. Il est souvent utilisé dans les cadres de fenêtres, les cadres de portes et les extrusions architecturales.

Aluminium 6082 : Il présente une résistance élevée et convient à l'extrusion de sections transversales peu complexes. Les applications typiques sont les structures porteuses dans l'industrie navale, offshore, du transport et du bâtiment, telles que les plateformes, les ponts, les escaliers, les échafaudages et les mains courantes. Ce matériau peut être anodisé à des fins de protection.

Aluminium 6005 : Plus résistant que le 6063, il est légèrement plus difficile à extruder. Ce matériau supporte relativement peu d'allongement avant déformation permanente après traitement thermique. Cet alliage peut être exposé à une corrosion intercristalline plus importante que les 6060, 6063 et 6082. Il convient à l'anodisation protectrice, mais la qualité de sa surface rend la finition décorative plus difficile.

Aluminium 6060 : offre une résistance moyenne et est facile à extruder, même pour les sections complexes. Cet alliage est le plus utilisé pour l'extrusion. Il présente une bonne aptitude au pliage à l'état non traité thermiquement. Ses applications typiques sont les extrusions pour fenêtres et portes, l'éclairage, les stores, les rampes et le mobilier. Ce matériau est particulièrement adapté à l'anodisation, tant pour des raisons décoratives que protectrices.

The 6000 series have good extrudability and can be solution heat treated at the extrusion temperature. Furthermore, these alloys have medium to high strength, are easy to weld and offer good resistance to corrosion, even in marine environments. The bulk of the extruded material for load bearing constructions is made from these qualities. They are used for load bearing constructions both on land and at sea.

La polyvalence de l'extrusion d'aluminium est véritablement remarquable. Elle répond aux besoins d'une multitude d'industries, chacune ayant ses propres exigences, qu'il s'agisse des profils complexes requis par les conceptions architecturales ou des composants haute résistance recherchés par l'aéronautique. Au-delà de sa malléabilité et de son adaptabilité, ce procédé souligne l'importance de l'efficacité, de la précision et de la durabilité des matériaux.

Pour les fabricants, les designers et tous les acteurs de la chaîne de production Delemar, c'est une époque passionnante. À mesure que les technologies progressent et que les besoins mondiaux évoluent, le procédé d'extrusion de l'aluminium offre une plateforme d'innovation et d'évolution. C'est un lieu où la créativité rencontre la fonctionnalité, pour des produits concrets qui façonnent notre quotidien.

Le Groupe Delemar utilise les dernières technologies et les meilleures pratiques, afin de maintenir et de maintenir nos niveaux élevés de satisfaction client.

Production Capabilities

PRESS SIZE

NO. OF PRESSES

CAPACITY / ANNUALLY (TONS)

5 " PRESS

2

7200

6 " PRESS

1

5000

7 " PRESS

6

36.000

8 " PRESS

2

20.000

11 " PRESS

1

18.000

Gamme de produits

Nous, Delemar, produisons des profilés en aluminium dans de nombreux secteurs, notamment l'architecture, l'industrie, la construction et l'automobile, partout dans le monde. Nous produisons une gamme variée de profilés standards tels que des cornières, des barres, des tubes, des carrés, des rectangles et des profilés en I. Que vous travailliez sur un projet industriel ou que vous cherchiez à moderniser vos composants automobiles, nous possédons l'expertise et l'expérience nécessaires pour vous proposer la solution idéale. Choisissez-nous pour des produits de qualité supérieure, adaptés à vos besoins spécifiques.

Services

Fabrication

Equipé d'un ensemble de machines à hautes capacités d'usinage, comprenant :

Fraisage, perçage, poinçonnage, entaille, taraudage, emboutissage, découpe à longueur précise. Tous ces procédés sont disponibles pour les profilés aluminium longitudinaux (6 mètres et plus) et également pour les petites pièces, selon les plans et les exigences du client, avec une qualité élevée.

Ligne d'assemblage de rupture de pont thermique

Nous disposons d'une ligne d'assemblage de rupture de pont thermique très performante composée de :

* Machine de moletage de haute précision à 6 axes avec dispositif d'insertion de bande (deux machines)

* Machine à rouler (sertissage) de haute précision à 11 axes CNC (une machine)

* système de convoyeur automatique

Avantage de la rupture de pont thermique

1-Vitesse (productivité)

* Moletage 0-60 m/min.

* 0-60m/min de roulage.

2. imprimer les codes QR en scannant (identification du profil)

3. convient à une large gamme de profils aux formes traditionnelles et spéciales.

4. Plage de moletage 380 x 260 mm

5. Plage de roulement 210x 390 mm

Derniers développements

1. Élargir la présence sur le marché mondial

Face à l'évolution de la conjoncture économique et aux pénuries de matériaux, nous avons accéléré notre stratégie d'exportation et conquis 11 nouveaux marchés internationaux. Cette réussite témoigne de notre engagement en faveur de la croissance et de la diversification des marchés, permettant à Delemar de rester un acteur incontournable du secteur mondial des profilés en aluminium.

- Ciblage des régions à forte demande en Europe, en Afrique et au Moyen-Orient.

- Renforcer la résilience de la chaîne d’approvisionnement pour surmonter les pénuries de matériaux locaux.

- Établir des partenariats avec des clients internationaux clés pour une croissance soutenue du marché.

2. Production et innovation avancées

Nous avons investi dans des technologies de pointe et l'automatisation pour répondre à la demande croissante de profilés en aluminium haute performance. Ces avancées nous permettent de :

- Améliorez l’efficacité de la production avec des lignes d’extrusion de pointe.

- Obtenez une précision et une qualité supérieures dans la fabrication de profilés.

- Réduisez les délais tout en maintenant une cohérence supérieure du produit.

3. Solutions en aluminium durables et de haute qualité

Chez Delemar, nous accordons une grande importance au développement durable et à l'excellence de nos produits. Parmi nos dernières initiatives :

- Méthodes de production respectueuses de l'environnement pour réduire l'impact environnemental.

- Alliages d'aluminium de qualité supérieure pour une résistance et une durabilité supérieures.

- Techniques de finition de surface innovantes pour une résistance à la corrosion et un attrait esthétique améliorés.

4. Renforcer notre position dans l'industrie

En s'adaptant aux exigences du marché et en se développant à l'international, le Groupe Industriel Delemar continue d'établir de nouvelles références dans la production de profilés en aluminium. Notre stratégie axée sur l'innovation, le développement durable et la croissance internationale nous permet de rester un leader reconnu du secteur.